English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Seturi complete de echipamente pentru incineratorul mobil de gunoi domestic

Următoarea este o introducere în seturile complete de echipamente pentru incineratorul mobil pentru gunoi domestic, sper să vă ajute să înțelegeți mai bine seturile complete de echipamente pentru incineratorul mobil pentru gunoi domestic. Bun venit clienților noi și vechi pentru a continua să coopereze cu noi pentru a crea împreună un viitor mai bun!

Trimite o anchetă

HXF-2T-J Seturi complete de echipamente pentru incineratorul mobil de gunoi menajer

|

numele produsului |

cantitate |

Preț (zece mii) |

Timpul de productie |

Tipuri de gunoi care pot fi aruncate |

|

|

Echipament complet incinerator deseuri menajere 2T/D

|

1 set |

50 |

40 de zile |

gunoiul vieții urbane |

|

|

Deseuri menajere rurale |

|

||||

|

Gunoiul atractiei turistice |

|

||||

|

Gunoiul de pe autostradă |

|

||||

|

Cotația este valabilă trei luni |

|||||

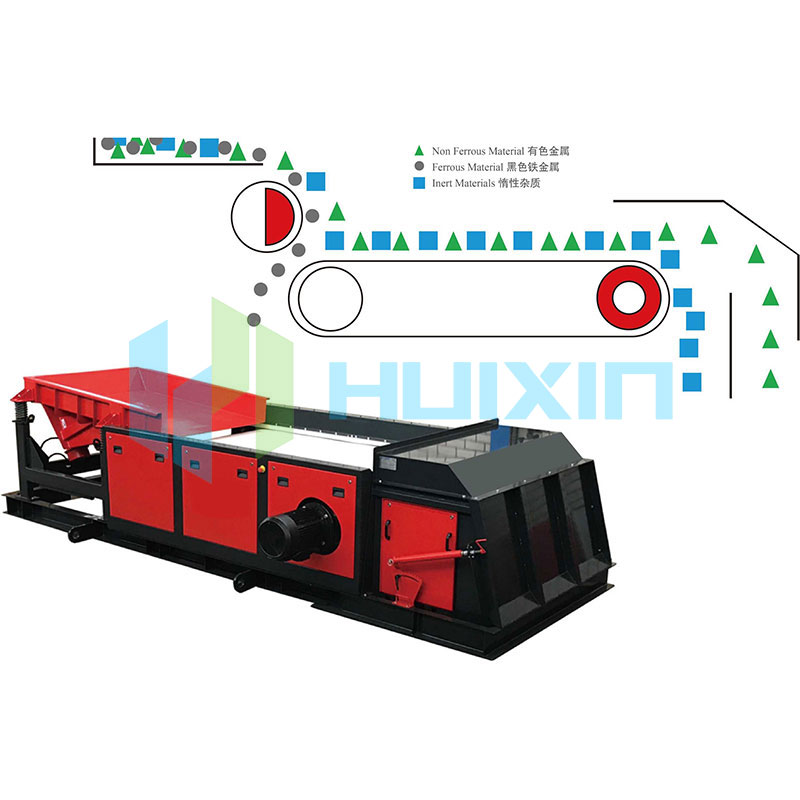

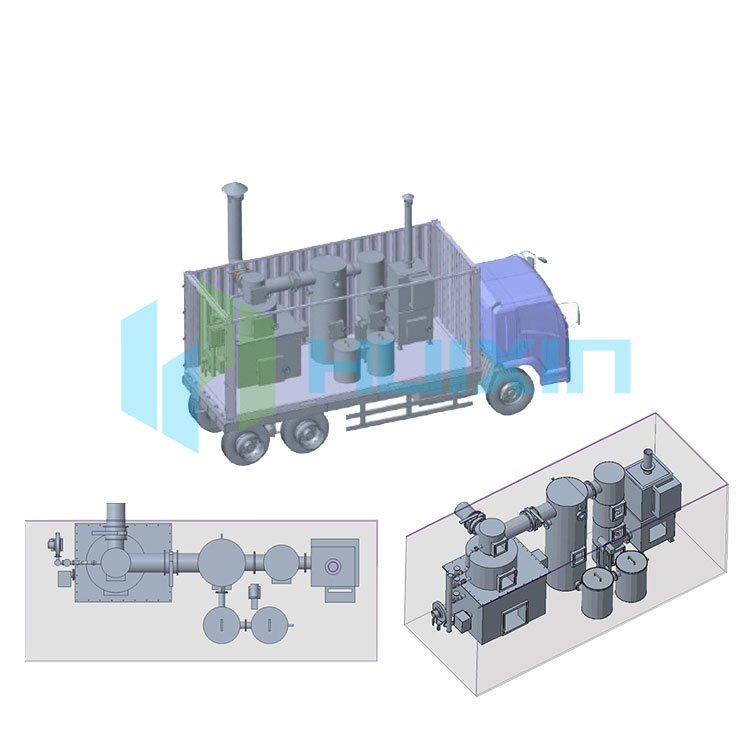

Planul etajului

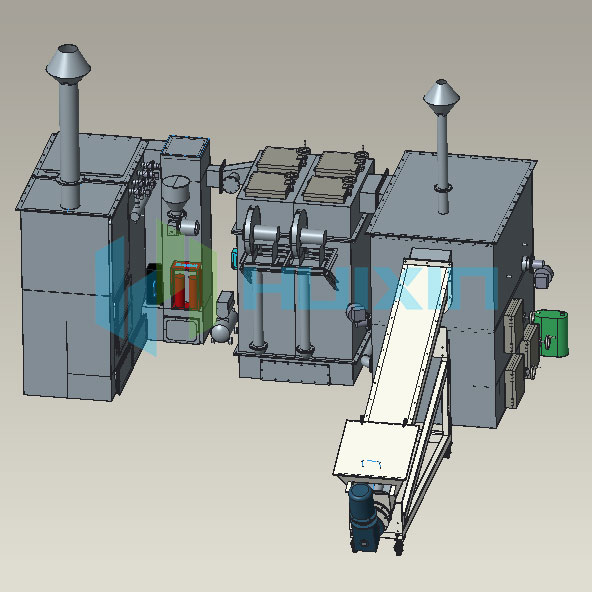

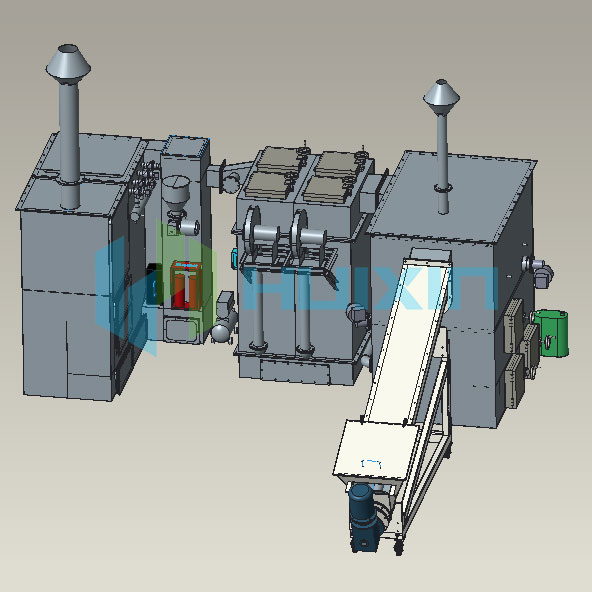

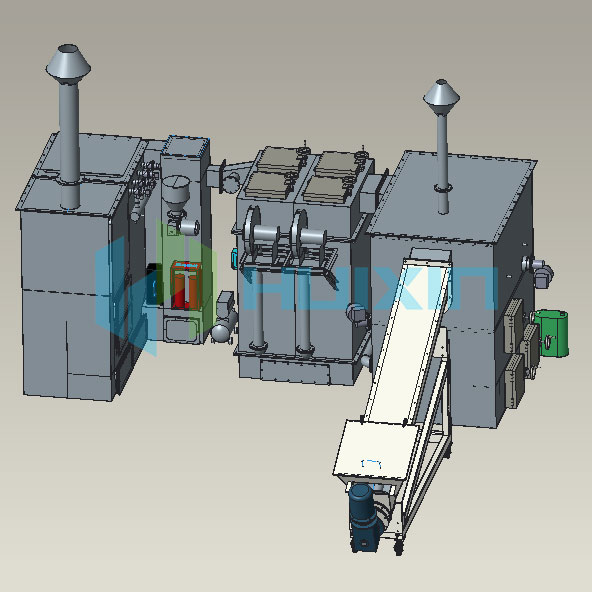

randari 3D

Atelier de incinerare

Sistem de alimentare

1) Baza de proiectare

1. Materiale adecvate de incinerare: tot felul de gunoi combustibil produs în viața de zi cu zi.

2. Puterea calorică a incinerării: mai mult de 4100KJ/kg

3. Tipul corpului cuptorului: incinerator container mic

4. Capacitate de procesare a echipamentelor: set 2T/D.

5. Metoda de aprindere: aprindere automată

6. Alimentare transportoare cu șurub (alimentare cu cupe de ridicare opțională), descărcare manuală a cenușii (descărcare opțională a zgurii cu șurub).

7. Combustibil auxiliar: motorina (putere calorica scazuta 10495kcal/kg)

8. Presiune în cuptor: adoptați un design cu presiune negativă, fără întoarcere, -3Pa~-5Pa

2) parametru tehnic

|

Număr de serie |

proiect |

unitate |

parametru tehnic |

Observație |

|

|

1 |

model |

—— |

HXF-2T-J |

|

|

|

2 |

materii prime |

—— |

Deșeuri zilnice |

|

|

|

3 |

Cerințe de hrănire |

—— |

Puterea calorică a gunoiului nu este mai mică de 4100 kJ |

|

|

|

4 |

Capacitate nominală de procesare |

t/d |

2 |

|

|

|

5 |

Rata de reducere |

—— |

≥95 |

|

|

|

6 |

Temperatura a doua camerei de ardere |

℃ |

≥850℃ |

|

|

|

7 |

Timpul de rezidență al celui de-al doilea ardere |

s |

≥2 |

|

|

|

8 |

Combustibil auxiliar |

—— |

Nu este necesar combustibil auxiliar în timpul funcționării normale |

|

|

|

9 |

greutatea echipamentului |

t |

15 |

|

|

|

10 |

Putere instalată |

kW |

15 |

|

|

|

11 |

alimentare electrică |

—— |

380V |

|

|

|

12 |

Emisii „Trei deșeuri”. |

Epuiza |

|

Respectați valoarea limită a „Standardului de control al poluării pentru incinerarea deșeurilor menajere” (GB18485-2014) |

|

|

13 |

Frasin |

|

Poate fi folosit ca îngrășământ verde pentru flori, plante, copaci, cărămizi de pavaj sau gropi de gunoi |

|

|

|

14 |

Apă uzată |

|

Levigatul de la depozitul de deșeuri este returnat în cuptor pentru ardere și nu se produce apă uzată în timpul producției. |

|

|

|

15 |

Dimensiunea echipamentului |

Volumul cuptorului |

M3 |

1.5 |

1×1×1,5M |

|

16 |

Zona atelier de incinerare |

M3 |

33 |

6×2,4×2,3M |

|

|

17 |

Dimensiunea de alimentare cu șurub |

M |

3,48×0,55 |

|

|

|

18 |

Zona plantelor |

M2 |

≥60 |

|

|

|

19 |

Consumul de ulei pentru încălzire și preîncălzire |

L/10 minute |

3 |

|

|

|

20 |

Capacitate anuală de procesare |

t/a |

≥660 |

|

|

|

21 |

Timp de funcționare anual |

Ha |

≥8000 |

|

|

|

22 |

Durata de viata |

an |

10-15 |

|

|

3) Fluxul de procesare

Gunoiul este trimis în camera de ardere primară prin sistemul automat de alimentare și este aprins și ars de arzătorul controlat cu temperatura de aprindere. Când dispozitivul funcționează, nu este nevoie să adăugați combustibil auxiliar în plus față de combustibilul auxiliar necesar pentru prima aprindere. Poate fi tratat în cel mai apropiat și inofensiv mod la fața locului, economisind multe costuri de tranzit și transport. Este un fel de tehnologie și echipament de eliminare a gunoiului cu investiții și costuri de operare reduse, funcționare simplă, eficiență ridicată și curat. Conform principiului arderii trei T (temperatura, timp, vortex), complet oxidat, pirolizat și ars în camera de ardere primară, iar gazele de ardere produse după ardere intră în camera de ardere secundară și sunt incinerate din nou la temperatură ridicată pentru a face arderea mai completă. După aceea, gazele de ardere intră în turnul de stingere și sunt stinse și răcite de către turnul de îndepărtare a prafului ciclonului și turnul de desulfurare și dezacidificare pentru a desulfura și deacidifica gazele de ardere, apoi colectează praful și cenușa zburătoare din gazele de ardere prin filtrul cu sac și, în final, trece prin turnul de reacție integrat. Absorbiți gazele toxice și metalele grele din gazele de ardere și descărcați gazele de ardere în atmosferă după atingerea standardului. După ce corpul cuptorului și cenușa produsă sunt stabilizate, inofensive și reduse, acestea sunt scoase manual, răcite, transferate la groapa de gunoi sau utilizate ca sol nutritiv pentru flori, plante și copaci.

Descarcare

(Notă: acest proces și descrierea sunt doar pentru referință, procesul specific ar trebui să se bazeze pe fluxul final al procesului al proiectului)

4) Introducere în principiul de funcționare al echipamentului

1. Sistem de hrănire

Pentru a simplifica funcționarea echipamentului, a economisi timp și efort și pentru a evita mirosul deosebit și scurgerea apelor uzate în timpul alimentării manuale, este utilizat un transportor cu șurub pentru alimentare. Pentru a evita încurcarea materiilor străine și blocarea transportorului, în acest proiect este adoptată metoda șuruburilor fără arbore. Gunoiul este introdus manual în buncărul de primire a transportorului, iar transportorul este trimis automat în cuptorul de piroliză, ceea ce îmbunătățește eficiența alimentării.

2. Corpul principal al incineratorului

Deoarece camera de piroliză și gazeificare a acestui dispozitiv adoptă metoda de reacție de piroliză și gazeificare a unui strat de material gros cu pat fix, cuptorul de piroliză și gazeificare este împărțit într-un strat de uscare, un strat de gazeificare, un strat de piroliză și un strat de ardere. Camera de piroliză adoptă o structură refractară și adiabatică, iar cuptorul este menținut la o temperatură constantă pentru piroliză și nu va exista un fenomen anormal de temperatură scăzută.

Efectul de izolare termică este bun, capacitatea de stocare a căldurii a stratului de izolație refractar este puternică, funcționarea normală nu aruncă ulei, iar beneficiul economic este bun.

Prima etapă se desfășoară în prima cameră de ardere, iar temperatura de lucru este controlată la aproximativ 600-850 ℃, astfel încât combustibilii nevolatili din gunoi să fie complet arse, iar gazul volatil combustibil să intre în a doua cameră de ardere; a doua etapă este în a doua cameră de ardere. Temperatura de lucru este controlată la 850-1100℃, gazul combustibil produs de gazele de ardere la temperatură înaltă este complet ars, gazul combustibil din bazinul de gunoi este introdus, iar aerul cald este furnizate. Timpul de rezidență al gazelor de ardere la temperatură înaltă este ≥2 secunde, ceea ce poate elimina materia organică din deșeuri. Complet oxidat. Producția de poluare secundară este controlată în cea mai mare măsură, iar producția de gaze toxice și nocive, în special de dioxine, este eliminată. Performanță bună de ardere completă. Evitați poluarea secundară, potrivite pentru tratarea deșeurilor cu putere calorică medie și scăzută și au o durată de viață lungă.

În timpul funcționării cuptorului principal, domeniul de reglare al suflantei și al ventilatorului de tiraj indus asigură că sistemul este într-o stare de presiune negativă, nu se întorc și evită evacuarea gazelor arse.

3. Pornirea aprinderii

Cuptorul de piroliză este echipat cu un arzător pentru aprinderea și pornirea cuptorului la rece. În general, dispozitivul de aprindere este îndepărtat după ce cuptorul este stabil, iar deșeurile pot fi puse în funcțiune atunci când puterea calorică a deșeurilor este prea scăzută sau piroliza este instabilă. A doua cameră de ardere este echipată cu un dispozitiv de aprindere care poate fi utilizat în circumstanțe speciale. Dacă conținutul de umiditate al gunoiului este prea mare, ceea ce face ca temperatura cuptorului să fie prea scăzută, trebuie utilizat cel de-al doilea dispozitiv de aprindere a camerei de ardere.

4. Sistem de alimentare cu aer

Ventilatorul de înaltă eficiență este utilizat pentru reglarea conversiei de frecvență, apoi supapa discului este reglată în secțiuni pentru a transporta aerul cald în camera de ardere din cuptor, iar aerul intră în patul de material prin țeavă, iar materialul și aerul cald sunt extrem de amestecate.

5. Sistem turn de stingere

Gazele de ardere intră în sistemul de stingere prin conductă și intră în temperatură la 850-1000 de grade. Efectuează schimbul preliminar de căldură cu caloriferul, apoi se amestecă cu aerul rece printr-un ventilator de înaltă eficiență. Datorită coeficientului mare de transfer de căldură, gazele de ardere pot fi stinse. Temperatura gazelor de ardere răcite scade la aproximativ 200 de grade.

6. Colector de praf ciclon

Colectorul de praf ciclon este un tip de dispozitiv de îndepărtare a prafului. Mecanismul de îndepărtare a prafului este de a face ca fluxul de aer încărcat cu praf să se rotească, cu ajutorul forței centrifuge, pentru a separa particulele de praf de fluxul de aer și a le prinde pe perete, apoi utilizați gravitația pentru a face particulele de praf să cadă în buncărul de cenușă. . Fiecare componentă a colectorului de praf ciclon are un anumit raport de dimensiune. Fiecare modificare a raportului poate afecta eficiența și pierderea de presiune a colectorului de praf ciclon. Diametrul colectorului de praf, dimensiunea admisiei de aer și diametrul țevii de evacuare sunt principalii factori de influență.

7. Saci colector de praf

Acest cuptor folosește un filtru cu sac pulsat de înaltă eficiență pentru a îndepărta cenușa zburătoare din gazele de ardere. Gazele de ardere după tratamentul de deacidificare și adsorbție conțin cenușă zburătoare complet reacționată, o parte din var nereacționat și cărbune activ. Aceste prafuri au toate dimensiunile micronilor. , Și adsorb dioxinele și metalele grele, care sunt deșeuri periculoase și trebuie colectate eficient. Această soluție folosește un filtru cu sac pentru procesare și folosește un material filtru special cu o temperatură de 250℃, care poate îndeplini condițiile de funcționare de aproximativ 200℃ și poate îndeplini condițiile de funcționare ale temperaturii punctului de rouă a gazelor de ardere de mai sus. Evită eficient influența condensului gazelor de ardere. Efectul de suflare a prafului și durata de viață a sacului filtrant au o eficiență de filtrare de peste 99% pentru ionii de praf la nivel de microni. În același timp, suprafața adoptă o structură de film microporoasă, astfel încât praful fin să nu pătrundă cu ușurință în partea adâncă a materialului filtrant și să aibă o durată de viață lungă. Aerul comprimat este folosit pentru suflarea spatelui și curățarea. Când diferența de presiune ajunge la aproximativ 1600 Pa, programul de control al pulsului înapoi este pornit automat pentru a finaliza automat suflarea înapoi și curățarea sacului filtrant.

8. Turnul de reacție cuprinzător

Turnul cuprinzător de reacție adoptă o metodă cu pat fluidizat, dimensiunea particulelor de cărbune activ este de 8-9 mm, iar gazul de ardere este adsorbit de gazul dăunător prin stratul de cărbune activat. Când gazele de ardere trec prin turnul de reacție, hidroxidul de calciu pulverizat de ejectorul uscat are un efect reparator și reducător asupra cărbunelui activ, ceea ce îmbunătățește eficiența cărbunelui activ. Cărbunele activ este deteriorat în timpul mișcării în sus și în jos în turn, iar particulele devin mai mici și pot fi alimentate corespunzător. Cenușa zburătoare de carbon activ deteriorată este atașată la punga colectorului de praf și joacă în continuare un rol în purificarea gazelor dăunătoare din gazele de ardere.

9. Sistem electronic de control

Sistemul de control PLC este adoptat pentru a colecta datele de funcționare și temperatură a echipamentului și pentru a le afișa pe ecranul tactil pentru control.

5) Lista de echipamente

|

numele sistemului |

Număr de serie |

Numele dispozitivului de sistem |

unitate |

cantitate |

|

Sistem de alimentare |

1 |

Sistem de alimentare |

a stabilit |

1 |

|

Sistem de incinerare |

1 |

Temperatura primei camere de ardere ≥850; căptușeala refractară; a doua cameră de ardere |

scaun |

1 |

|

2 |

Două arzătoare de aprindere și de susținere a arderii sunt instalate în prima și a doua cameră de ardere pentru a asigura piroliza completă și arderea în cameră. |

a stabilit |

2 |

|

|

3 |

Element de măsurare a temperaturii |

a stabilit |

1 |

|

|

4 |

Ușa căminului pentru vatră |

a stabilit |

1 |

|

|

5 |

Suflantă |

a stabilit |

1 |

|

|

Sistem de fum și vânt |

1 |

Turnul de stingere |

a stabilit |

1 |

|

2 |

Ventilator principal |

a stabilit |

1 |

|

|

3 |

Supapa disc de aer primar |

Bucăți |

1 |

|

|

4 |

Ventilator de răcire |

a stabilit |

1 |

|

|

5 |

Supapă cu disc de aer de răcire |

Bucăți |

1 |

|

|

6 |

Ventilator cu tiraj indus (modulație în frecvență) |

a stabilit |

1 |

|

|

7 |

Conducta de coș |

a stabilit |

1 |

|

|

Sistem de tratare și epurare a gazelor arse |

1 |

Turnul de praf de ciclon |

a stabilit |

1 |

|

2 |

Turn cuprinzător de reacție |

a stabilit |

1 |

|

|

3 |

Desulfurare uscată și dezacidificare |

a stabilit |

1 |

|

|

4 |

Filtru sac |

a stabilit |

1 |

|

|

5 |

Supapă fluture importată a filtrului cu sac |

turn |

1 |

|

|

6 |

Supapa fluture de evacuare a filtrului cu sac |

turn |

1 |

|

|

Control electric și contor de putere termică |

1 |

Control automat PLC |

turn |

1 |

|

2 |

Monitorizare și parametri de funcționare în timp real |

a stabilit |

1 |

|

|

3 |

Invertorul reglează viteza motorului |

turn |

Mai multe |

|

|

4 |

Sistem de control al temperaturii |

a stabilit |

1 |

|

|

5 |

Contor de putere termică |

turn |

1 |

|

|

6 |

piese de schimb |

Bucăți |

Mai multe |

|

|

7 |

Alte piese și conducte |

Bucăți |

Mai multe |

|

|

alte |

1 |

Trusa de scule |

a stabilit |

1 |

|

2 |

recipient |

individual |

1 |

|

|

3 |

Taxa de modificare a containerului |

latură |

2 |

6) Caracteristici tehnice

(1) Economie de energie: incineratorul nu folosește ulei, aproape deloc combustibil sau o cantitate mică de combustibil atunci când aruncă gunoiul. Echipamentul de împingere a gunoiului consumă energie doar pentru sistemul de alimentare și pentru alimentarea cu gaze arse și aer indus.

(2) Protecția mediului: gazul rezidual tratat îndeplinește practic cerințele regionale, iar reziduul îndeplinește standardele naționale de emisie.

(3) Reducere semnificativă: reducerea finală a deșeurilor organice după tratarea cu piroliză este mai mare de 90%-95%.

(4) Amprentă mică: poate fi procesată în apropierea sursei gunoiului, fără colectare, transbordare și procesare centralizată, ceea ce poate economisi o mulțime de resurse de teren.

(5) Ușor de operat: lucrătorii obișnuiți de salubritate pot funcționa prin formare pe termen scurt, iar întreținerea este foarte simplă.

(6) Orice deșeu organic poate fi prelucrat: nu este necesară clasificarea și sortarea și preprocesarea complicate. Inclusiv deșeuri de plastic, cauciuc, carcase de animale etc.

(7) Tratament complet inofensiv: Datorită procesului de tratare special al incineratorului, dioxina din gazul de piroliză atinge standardul național.

(8) Cost redus de procesare: spațiu mic și investiții reduse în construcție. Cuptorul de piroliză folosește pe deplin gazul combustibil generat de deșeuri pentru a realiza circulația energiei, reduce consumul de energie și economisește combustibil auxiliar.

8) Diagrama zgurii după tratament

|

Zgura după sortare |

Zgură nesortată |

Zgura deșeurilor de construcții |

Zgură de sticlă |

Pepite de fier în zgură |

|

|

|

|

|

|

(Notă: datele de mai sus sunt doar pentru referință, iar situația reală de la fața locului va prevala)

7) Serviciu post-vânzare

Pentru a asigura toate drepturile și interesele legitime ale utilizatorilor și funcționarea normală a echipamentului, compania își va asuma următoarele angajamente în ceea ce privește serviciul post-vânzare:

Materiile prime ale echipamentelor de proiectare și producție ale companiei vor fi achiziționate de la furnizori calificați în strictă conformitate cu standardele naționale, iar sistemul de calitate ISO9001 va fi implementat în strictă conformitate cu sistemul de calitate ISO9001 în timpul procesului de producție pentru a se asigura că tehnologia procesului și calitatea produselor îndeplinește cerințele utilizatorilor.

În procesul de proiectare, fabricare, ghidare a instalării și depanare, compania noastră acceptă unitățile relevante și personalul lor încredințat să vină la compania noastră pentru inspecție, acceptare și îndrumare în orice moment. Compania noastră va coopera în mod activ între ele pentru a se asigura că diferiții indicatori ai produsului îndeplinesc cerințele de achiziție ale utilizatorului.

Structura produsului și performanța operațională oferite de companie pentru acest proiect sunt bune. Produsele pe care le oferim au o perioadă de garanție a calității de 12 luni, începând de la data acceptării. În perioada de garanție, compania noastră va fi responsabilă pentru reparațiile gratuite pentru defecțiunile și daunele cauzate de producția companiei noastre (întreținerea taxează doar costurile materialelor echipamentelor și costurile deplasării vehiculului, alte costuri nu vor fi percepute). Durata de viață normală a echipamentului principal este de 12 ani. Materialele refractare și vopseaua sunt consumabile și trebuie înlocuite în mod regulat în funcție de condițiile reale. Urmați cu strictețe cerințele clientului pentru a efectua instrucțiuni de instalare la fața locului și pentru a asista la testarea protecției mediului. Compania va fi responsabilă pentru furnizarea pieselor echipamentelor la prețuri preferențiale după perioada de garanție a echipamentelor și responsabilă pentru serviciile de calitate. Compania va fi responsabilă de îndrumarea la locul de muncă în timpul instruirii și testării de funcționare a personalului desemnat de cumpărător. Este garantat să răspundă în termen de 4 ore de la primirea feedback-ului despre informații despre problema de calitate de la utilizator și să întrețină și să repare echipamentul la cea mai rapidă viteză până când echipamentul funcționează normal. Vom stabili fișiere de servicii post-vânzare pentru dvs. În viitorul serviciu, vom adopta o atitudine proactivă, de încredere și oportună pentru a vă satisface!